在庫とは? 原材料から完成品まで

公開: 2022-01-05むかしむかし、非常に組織化され、非常に効率的な商品があったため、生産プロセス全体を合理化するための基盤が築かれました。

製品を提供するすべての企業には、製品を作成するための材料があります。 これらの材料は在庫、つまり生産の構成要素を構成します。

在庫とは?

在庫とは、企業が製品を作成するために使用する材料の集まりです。 棚卸とは、材料を数えてリストアップする行為です。

在庫は、企業にとって最も重要な資産の 1 つと考えられています。 これは、在庫が間接的に重要な収益源であるためです。 貸借対照表では、製品が流通して売上原価 (COGS) に移動するまで、在庫の価値は流動資産としてラベル付けされます。

ほとんどの企業が利用 在庫管理ソフトウェア 在庫を整理します。 在庫ソリューションは、企業がリアルタイムの在庫分析、資材購入の予算を収集し、在庫データ履歴を使用して将来のニーズを予測し、自動在庫管理ツールを統合するのに役立ちます。

在庫の種類

企業は、生産プロセスのためにさまざまな種類の在庫品目を蓄積します。 ほとんどの企業が手元に持っている在庫には、主に 4 つのタイプがあります。さらに、それほど一般的ではありませんが、価値のあるものもいくつかあります。

1.原材料在庫

原材料は、提供するものを作成するために必要なすべての必須アイテムです。 これには、最終的に完成品の一部となるアイテムや、その過程で必要な材料が含まれます。 原材料には、直接と間接の 2 種類があります。

直接原材料は、最終製品の構築に特に役立ちます。 企業は、製造する製品の数に応じて直接原材料のニーズを判断できるため、直接原材料のコストを簡単に測定して予算を立てることができます。

直接材料のコストを追跡して報告することは、最終製品の価格とその市場価値に直接影響するため、特に重要です。 直接原材料の例としては、衣料品ラインの製造に使用される生地があります。

間接原材料は依然として生産に必要ですが、必ずしも最終製品の一部ではありません。 間接原材料は、作成された製品と必ずしも 1 対 1 で対応できるとは限らないため、予算を立てるのがより困難です。

これにより、コストの追跡と報告がより複雑になり、直接材料ほど直線的ではなくなります。 間接材の例としては、衣料品ラインの生産で生地を組み立てるために使用されるミシンがあります。

使用している会社もある 資材管理 資料を整理する方法を合理化します。 材料管理は、材料がサプライチェーンをどのように移動するかを制御し、最終製品を作成するために必要なすべての材料を確実に利用できるようにします。 一部の企業はまた、バッチ在庫管理システムを使用して、腐りやすい原材料を追跡したり、商品に問題が発生した場合に製品のリコールを実行したりしています.

2.仕掛品の在庫

仕掛品 (WIP)、または仕掛品の在庫は、現在生産に使用されている品目で構成されています。 この在庫には原材料が含まれている場合がありますが、違いは材料が生産プロセスのどこにあるかにあります。 これらの原材料は、使用されるとすぐに、会社の WIP 在庫の一部になります。

WIP 在庫の例としては、コーヒー テーブルを作成するために使用される木材があります。 木材がカットまたは染色されると、仕掛品と見なされます。

3. 完成品在庫

完成品在庫は、生産プロセス全体を経て最終製品と見なされるすべてのアイテムで構成されます。 これらの製品は検査済みであり、販売する準備ができています。

例えば、絵の具が乾かないと作品は完成しません。 価格が割り当てられてギャラリーに飾られると、完成品と見なされます。

4. 保守、修理、および運用の在庫

保守、修理、および運用 (MRO) 在庫は、生産プロセス全体で使用され、最終製品の一部にはならないすべての小さな材料です。 これには、商品の固定、組み立て、または整理に使用されるすべてのものが含まれます。

MRO 在庫の例としては、製品を組み立てる倉庫の従業員が使用する手袋があります。 もう 1 つの例は、在庫アイテムのカウントとレポートの作成に使用されるコンピューターです。

その他の種類の在庫

次のタイプの在庫は、すべての企業で使用されているわけではありませんが、生産プロセスには依然として有益です。

- 安全性:万が一の事態に備えて生産に入るアイテム 需要と供給 サージまたは問題。

- 輸送中:生産またはサプライ チェーン パイプライン全体で現在移動しているすべての在庫。

- 梱包:配送のために商品を梱包するために使用される材料。

- デカップリング:プロセスのフェーズが停止した場合に使用されるすべての段階での余分な原材料。

- 予測的:安全在庫と同様に、企業はこれらの資料を使用して将来の変化に備えます。 でも、 ビジネス予測 これらの変化を事前に予測します。

- 超過:製品のライフ サイクル後に残った在庫。

なぜ在庫が重要なのですか?

「手に入れたものは無くなるまでわからない」という言葉をご存知ですか? 在庫に関しては、探すのに時間がかかりすぎるまで、何を手に入れたのかわかりません。

95%

新しい会計年度が近づくにつれ、在庫の最適化が最優先事項であると主張する小売業の経営者の割合。

出典: Symphony RetailAI

在庫は会社の成功の構成要素です

在庫は、生産と流通が始まる前に成功するかどうかに影響します。 少し間接的に見えるかもしれませんが、在庫は会社全体の収益に大きな影響を与えます。

このように考えてみてください: 在庫 = 製品、製品 = 売上、売上 = 利益。

より速い生産が顧客満足を生み出す

整理された在庫は効率的です。 アイテムをより早く見つけて生産に使用すればするほど、より早く製品が作られます。 在庫の追跡 プロセスを円滑に進めるために不可欠です。

不正確な在庫は重大な後退を引き起こし、注文処理プロセスを遅らせます。 在庫を整理するためにより多くの時間を割り当てることで、エラーの機会が減り、アイテムの紛失や置き忘れの可能性が減少します。 そのため、効果的な注文処理を実現する効率的な在庫管理が重要です。

在庫システムがより組織化されているほど、生産の進行が速くなります。 注文が時間通りに届くと、顧客は満足します。 予想よりも早くアイテムを手に入れると、彼らはさらに幸せになります. この種の満足度は、忠実な顧客と前向きな有機的宣伝を引き付けます.

在庫は、将来のニーズに対する洞察を得るのに役立ちます

成功は生産プロセスの最初から始まります。 インベントリの結果は、多くの情報を提供します。

過剰な在庫は腐敗を引き起こし、需要が通常のように繁栄していないことを意味します. 在庫が不十分であると在庫切れが発生し、会社が供給需要に追いついていないことを意味します。 会計期間の終了時に在庫を計算することで、過剰または不足の在庫があるかどうかを判断できます。

最終在庫= 初期在庫 + 純購入 - 売上原価

調査結果に基づいて在庫レベルを調整することで、時間とお金を節約し、より効果的に顧客の需要に備えることができます。 予測在庫 ニーズ。

在庫を整理することで、コストを削減できます

整理されていない在庫スペースは、生産および流通プロセスで大きな問題を引き起こす可能性があります。 後退や遅延を引き起こす問題にはコストがかかります。

たとえば、在庫品目を置き忘れただけで、生産プロセスが停止します。 それはまた、それらの紛失したアイテムに費やされたお金が本質的に無駄になることを意味します. 在庫を効果的に追跡することで、これらの損失を回避できます。

コストの削減に加えて、正確な在庫数は、既存の財政をより効果的に配分するのに役立ちます。 在庫を注意深く観察することで、満たされていないニーズが明らかになります。 この情報は、会社が予算を最大限に活用するのに役立ちます。

在庫管理とは?

在庫のニーズはすべて異なります。 在庫管理 方法も企業ごとに異なります。 在庫を最適化するために使用できる在庫管理タイプは 4 つあります。

4 種類の在庫管理システム:

- 永久制度

- 定期制度

- バーコードシステム

- 無線自動識別 (RFID) システム

永久在庫システムは、在庫を継続的に追跡します。 アイテムが生産プロセスを通過するにつれて、在庫はリアルタイムで更新されます。 この方法は、メトリックが常に更新されるため、利害関係者、小売業者、および事業主に好まれています。 ただし、在庫を手作業で保管すると、多くの人件費が発生します。

定期在庫システムは、特定の時間間隔を割り当てて在庫を更新します。 企業は、会計期間後にこれらの間隔をモデル化します。 このシステムの実装は、テクノロジーをほとんどまたはまったく必要としないため、簡単です。 ただし、パーペチュアル システムと同様に、ヒューマン エラーが懸念されます。

の バーコード在庫システム バーコード技術を使用して在庫を追跡および更新します。 バーコードは、特定の在庫カテゴリに一致するようにカスタマイズされています。 商品はサプライ チェーンを移動する際にスキャンされるため、在庫数はほぼ瞬時に更新されます。 一部の企業は、すべての商品に固有のバーコードが必要なため、バーコード システムの実装が面倒だと感じる場合があります。

無線自動識別 (RFID) 在庫システムは、在庫データを含む無線信号を発するタグを使用します。 タグには、説明、数、用途など、アイテムに関する多くの識別情報を保持できます。 無線信号は、在庫品目の量とそのスペース内の位置を追跡するのに役立ちます。 多くの時間を節約できますが、RFID システムの実装と維持にはコストがかかります。

在庫管理式

企業はいくつかの公式を使用して、在庫を補充し、将来のニーズに備えるための最良の方法を計算します。

経済発注量 (EOQ) 式は、履歴データを使用して、必要な数の製品を満たすための会社の理想的な材料の量を計算します。 EOQ は、顧客の需要、セットアップ コスト、および保持コストに関するデータを収集することで計算できます。

経済発注量 (EOQ):

EOQ = √(2DS ÷ H)

D = 需要

S = セットアップ費用 (梱包、配送、配送)

H = 保有コスト (倉庫、保険、保管)

再注文ポイント式は、以前の販売サイクルに基づいて在庫品目をいつ再購入する必要があるかを計算します。 この式はすべての SKU に適用でき、識別パターンに依存します。

再発注点=(1日の平均販売台数×納期)+安全在庫

在庫未処理日数 (DIO) 式は、在庫が最終的に販売に変わるまでにかかる日数を見積もります。 DIO は、企業が在庫効率の成功を測定するのに役立ちます。 この式では、出力が低いほど有利です。

在庫未払日数 (DIO) = (平均在庫 ÷ 売上原価) x サイクルの日数

安全在庫の式は、企業が必要なバックアップ在庫の量を計算するのに役立ちます。 この式は、企業が緊急在庫の適切な平均を見つけることで、過剰在庫と在庫不足を回避するのに役立ちます。

安全在庫= (1 日の最大使用量 x 最大リード タイム (日数)) - (1 日の平均使用量 x 平均リード タイム (日数))

在庫編成方法

企業が既存の在庫を整理する方法はいくつかあります。 これらの方法はすべて、在庫プロセスをより効率的にするのに役立ちますが、販売する製品や材料の保管方法と使用方法によっては、他の方法よりも有利な方法もあります.

- 先入れ先出し (FIFO)方式では、最初に取得する在庫品目を最初に使用する必要があります。 この方法は、生鮮食品を販売する企業に適しています。

- 後入れ先出し (LIFO)方式では、最近取得した在庫品目を最初に使用する必要があります。 これは、腐りにくい製品を販売し、既存の在庫をできるだけ混乱させたくない企業に有効です。

- ジャスト イン タイム (JIT)方式では、必要に応じて在庫資材を優先的に購入します。 どうしても必要なときに発注することで在庫コストを最小限に抑えたい企業は、この方法を好みます。

- ABC 分析法では、すべての在庫品目を A から C までの 3 つのカテゴリに分類します。A が最も重要な材料であり、C が最も重要でない材料です。 これにより、企業は再注文が必要な在庫品目とその時期に優先順位を付けることができます。

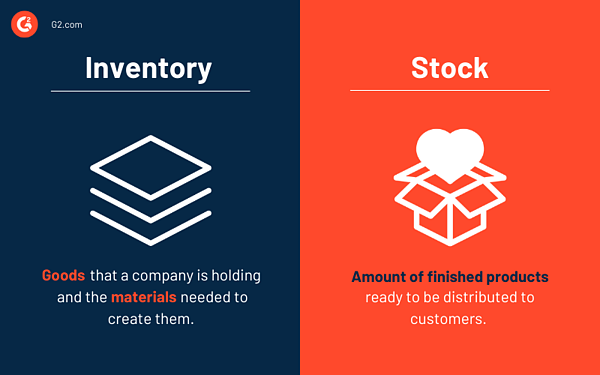

在庫と在庫

在庫と在庫はしばしば同じ意味で使用されますが、文脈によって意味が異なります。 ユースケース、価値、コストが異なります。

在庫には、会社によって作成されたすべての完成品に加えて、製品の開発に必要な材料とコンポーネントが含まれます。 在庫は、企業の貸借対照表に資産として記載されます。 購入した材料の原価は、在庫の評価を計算します。

在庫とは、販売時点管理 (POS) に到達し、流通の準備ができている完成品の数を指します。 株式は、最終的な収益に貢献するため、全体的な事業利益記録に記録されます。 在庫は、在庫の作成中に発生した平均コストを追跡することにより、在庫の最終コストを決定するのに役立ちます。 市場での販売価格がその価値を決定します。

本質的に、在庫は常に在庫ですが、在庫は常に在庫とは限りません。 これは、在庫レベルが販売の準備ができている企業が保有する製品を参照できるため、在庫レベルに分類されるためです。 一方、在庫は生産に使用され、顧客に直接販売することはできないため、在庫ではありません。

在庫と資産

資産と在庫もよく混同されます。 企業は最終的に在庫を販売して利益を生み出しますが、資産は在庫の使用と管理に役立ちます。

たとえば、在庫は製品を作成するために必要な材料であり、資産は生産に使用される設備とそれが行われる場所のプロパティです。 多くの場合、企業は在庫を流動資産として報告します。

インベントリのベスト プラクティス

在庫を構築して最適化する際に留意すべき点がいくつかあります。 これらのベスト プラクティスは、在庫プロセスをレベルアップし、スムーズな生産と顧客のポジティブな体験を保証する方法を概説しています。

- 在庫 KPI を確立します。 作成 主要業績評価指標 (KPI) インベントリ プロセスを改善する機会を特定するのに役立ちます。 これらの KPI は、会社の問題点がどこにあり、どの領域がうまく機能しているかを評価できます。 新しい生産目標を提供するために、KPI を定期的に更新する必要があります。

- 常に安全在庫を携帯してください。 安全在庫は、腐りにくい在庫を保持し、追加の材料を予算に入れる意思がある企業に最適です。 これは、特定の数の製品を作成するために必要な正確な材料のみを購入したい中小企業にとっては好ましくありませんが、安全在庫を強くお勧めします. 安全在庫は、何か問題が発生した場合に生産プロセスを保護するクッションを作成します。 その「何か」は、行方不明、破損、または不当に説明された資料に適用されます。

- 品質管理を優先します。 多くの企業は、生産の最も重要な側面が最終製品の品質を保証することであることを知っています。 すべてが基準を満たしていることを確認することは、在庫から始まります。 これには、購入したすべての素材が生産および流通の過程で良好な状態に保たれるようにすることも含まれます。

- 事前に準備してください。 迷ったら計画的に。 顧客の需要を予測することで、将来の在庫ニーズを予測します。 需要計画 は履歴データを使用して、企業が将来の需要がどのようになるかを予測し、それに応じて計画できるようにします。

- 在庫自動化を使用します。 在庫ソリューションは、企業がすべてを手動で追跡することなく、在庫を注意深く監視するのに役立ちます。 例えば、 在庫管理ソフトウェア バーコードまたは RFID 在庫管理システムと統合して、在庫データを収集し、生産中のアイテムを追跡し、将来の在庫ニーズの予測を作成します。

あなたの在庫ストーリーはここから始まります

在庫を保持する方法を完璧にすることは、おとぎ話である必要はありません。

在庫は、製品の最初から最後までのストーリーを語ります。 原材料が建設を開始し、WIP 材料がボールを転がし続け、メンテナンス アイテムがサポートを提供し、完成品が物語を完成させます。 どのように在庫を保持し、管理することを選択したとしても、その後も幸せに過ごせることを願っています。

旅を続ける準備はできましたか? 詳細な在庫レポートによって、在庫の補充、問題への対処、顧客へのサービス提供などを改善する方法をご覧ください。