運用を改善するために適切な倉庫レイアウトを選択する方法

公開: 2021-09-14倉庫業務の成功は、適切なスペースから始まります。

夢の倉庫スペースを作るには、持っているもの、必要なもの、欲しいものを最適化することがすべてです。 倉庫のレイアウトを使用すると、組織は倉庫の移動をカスタマイズし、全体的な在庫のアクセシビリティを向上させることができます。

倉庫のワークフロー全体を監視するのは非常に面倒です。 そのため、一部の企業はこれを利用しています。 倉庫管理ソフトウェア プロセスを自動化します。 倉庫管理ツールは、倉庫業務の全体的な可視性を向上させ、製品が場所間でどのように移動するかを追跡するのに役立ちます。

倉庫設計が重要な理由

適切な倉庫レイアウトは、施設の流れを改善するはずです。 しかし、運用方法を強化するために倉庫のレイアウトでできることは他にもたくさんあります。 これらの目的は、コストを抑えて生産性を高めるという主な目的に貢献します。 効果的な倉庫レイアウトが達成するのに役立ついくつかの目標を次に示します。

倉庫スペースの最適化

倉庫レイアウトの最も重要な目的は、倉庫スペースの使用方法を最適化することです。 倉庫スペースを効果的に使用することで、企業は製品を生産して出荷するまでの時間を短縮し、倉庫で何が機能していて何が機能していないかを把握し、在庫を整理してすべての段階でプロセスを合理化できます。

倉庫のあらゆる部分を最大限に活用する必要があります。 選択したレイアウトは、スペース全体でどれだけ達成できるかに影響するため、倉庫のエリアとサイズに精通していることが重要です。

生産性を高める

どの企業も、品質を犠牲にすることなく、生産性を向上させ、注文処理をスピードアップしたいと考えています。 適切な倉庫レイアウトの設計は、ボトルネックやエラーの可能性を減らしながら、運用を最適化することを目的としています。

67%

の調査回答者は、注文後に商品が在庫切れであると通知されたときに、他の場所でビジネスを始めました。

出典:Stitchlabs

倉庫管理チームは、 業務管理 チームは、生産が最初から最後までスムーズに実行され、注文が効果的に満たされるようにします。

労力と予算を有効活用

既存の倉庫の床面積によっては、一部のレイアウトは他のレイアウトよりも作成および維持するのに費用がかかる場合があります。 適切なレイアウトを見つけるということは、どのような材料が利用可能で、スタッフがどこに配置されるかを十分に認識していることを意味します。

適切な倉庫レイアウトが有効になり始めると、企業はリソースをより効率的に割り当てることができます。 これには、倉庫のメンテナンスに予算を使用し、適切な数の従業員を雇用して、彼らが繁栄できる環境でプロセスを実行することが含まれます.

空間を清潔に保つ

シンプルに聞こえるかもしれませんが、物事を整頓しておくことは、倉庫内での重大な問題を回避するのに役立ちます. 適切な倉庫のフロアプランは、すべてが業務フロー内にあるため、アイテムの置き忘れや取り扱いの誤りの可能性を減らす必要があります。

全体的な倉庫管理を改善する

すべてが効率的に実行されると、すべての倉庫操作が成功するように設定されます。 倉庫のレイアウトは、全体像に貢献します 倉庫管理 在庫が整理され、在庫が迅速に補充され、スタッフが公平に扱われ、注文が履行される環境を作り出すことです。

倉庫のコンポーネント

倉庫の設計に含める必要がある主要な領域がいくつかあります。 これらの領域は、在庫を保持し、在庫を整理し、出荷用のアイテムを準備し、倉庫システム内で配置されるアイテムを受け取るために使用されます。

各ウェアハウス フローには、次の 5 つの主要コンポーネントがあります。

- 動的保管は、倉庫の場所が固定されていないすべての在庫を保持します。 ここに含まれるアイテムは通常、梱包エリアの近くで入手できる必要がある需要の高いアイテムです。 なぜなら 需要と供給 動的ストレージの内容も常に変化しています。

- 静的ストレージには、倉庫内の特定の場所にあるすべての在庫製品が保持されます。 この保管エリアには明確な整理方法があり、その中のアイテムはめったに移動されません。 アイテムは通常、提供された倉庫保管スペースに材料を積み重ねて収まるようにラックシステムで整理されます。

- ステージング エリアは、受信または送信するパッケージに対応するために使用されます。 パッケージが出荷される前に、ステージングを使用してそれらの材料を梱包し、倉庫から集荷できるように準備します。 パッケージを受け取ると、ステージングを使用してアイテムを箱から取り出し、倉庫在庫システム内のどこに配置する必要があるかを決定します。

- 配送エリアでは、完成した注文パッケージを受け取り、配送トラックに積み込んで、顧客または小売業者に配送します。

- 受け取りエリアは、スタッフが到着したトラックを降ろし、受け取ったアイテムを受け入れ、倉庫に到着したパッケージを記録できる場所です。

倉庫フローのタイプ

必要な情報と目標を収集したら、ニーズに合った倉庫レイアウトを決定できます。 倉庫の流れは、使用可能なスペースと、全体的な操作内での移動方法に大きく依存します。

企業が倉庫の運用方法を整理するために使用する倉庫レイアウト フローには、U 字型、I 字型、L 字型の 3 つの主なタイプがあります。

ウェアハウス フローに関しては、弱者はいません。 すべてが独自の方法で役立ち、適切な適合を見つけることは、現在持っているものと達成したいものにどれが機能するかにかかっています.

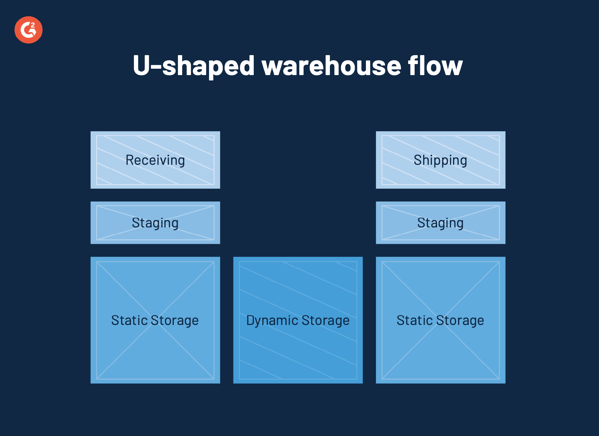

コの字倉庫の流れ

3 つの中で最も一般的なのは、 U 字型の倉庫フローです。 倉庫初心者に最適なレイアウトとして認められています。 すべてのコンポーネントは半円状に配置され、平行な側面に出荷と受け取りがあり、中央に保管されます。

U 字型は、主要な倉庫のトラフィック フローを分離し、合理化するために使用されます。 入ってくる材料と出ていく材料を操作の平行な側に保つと、ボトルネックを回避するのに役立ちます。 この商品の流れは、必要な利用可能なスペースを最小限に抑えるのにも役立ちます。 入口と出口の両方が建物の同じ側を共有しているため、パッケージに必要なスペースが少なくなり、従業員は受入と出荷の間で製品をすばやく移動できます。

U 字型フローの欠点は、配送エリアと受け取りエリアが近くにあり、同様のドメインを共有している場合、生産の混雑が発生する可能性があることです。

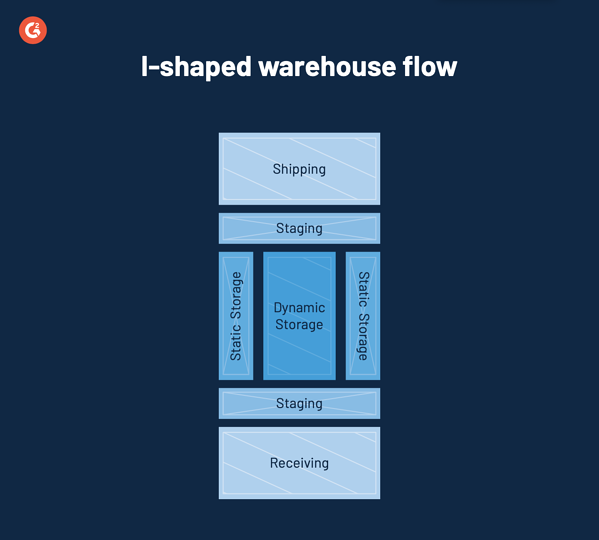

I字倉庫の流れ

I字型の倉庫フローは、より大きな倉庫を持つ大企業に好まれています。 これは、大規模な企業は通常、より多くの生産量を経験するためであり、I シェイプは明確な出入りのワークフローに価値があるためです。

入庫から出荷、またその逆の流れが一直線のI型倉庫設計。 このセットアップは、倉庫の全長を使用し、同様の製品を組み立てライン形式で分離し、前後の動きを避けることでボトルネックを最小限に抑えるため、最適化を最も高めると言われています。

I 形状の欠点は、企業が倉庫建物の両側に最適な積み降ろしスペースを確保する必要があることです。 インバウンドおよびアウトバウンド エリア用のドッキング機器を購入すると、コストが増加する可能性があり、商品が目的の目的地に到達するために倉庫全体を移動する必要があることがよくあります。

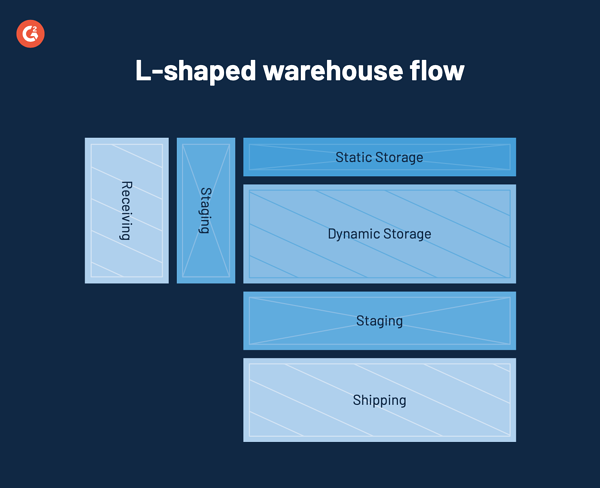

L字倉庫の流れ

L 字型の倉庫フローは、フロー タイプの中で最も一般的ではないと考えられています。 その構成は非常に珍しく、一般に、L 字型の建物に特に対応するために選択されます。

L 字型は、片側が出荷エリアで、隣接する側が 90 度の角度で受け取ります。 L字型フローとI字型フローの利点は比較的似ています。

また、L字型は前後の動きを避けることで混雑を最小限に抑え、反対側にある入出庫ドックで製品を効果的に分離します。 L 字型設計の最大の欠点は、この流れを効果的に実行するために必要なスペースがどれだけあるかということです。

倉庫のレイアウトに関する考慮事項

倉庫の適切なレイアウトを選択する際には、検討すべき多くの要因があります。 ご希望の倉庫のスペース要件と最適なレイアウトを決定する際には、以下のプロセスを考慮する必要があります。

- 保管と在庫は、倉庫のワークフローを左右する可能性があるため、レイアウトで考慮すべき最も重要な領域です。 在庫を整理し、スタッフが現在の保管システムで作業できるようにすることは、注文のフルフィルメントがいかにスムーズに行われるかに影響します。 在庫管理 メソッドを使用して、配布の生産性を合理化するのに適した方法ですべてを整理することができます。

- 入荷ドックは、入荷トラックから製品とパレットを取り出すために使用されます。 ドキュメントは、通常、入ってくる資料の詳細な説明とともに事前に準備されます。 これらのアイテムは、受け取りドックから降ろされ、数えられ、棚に並べられる準備が整います。

- ピッキングおよび梱包エリアは、顧客からの注文を準備するために使用されます。 注文のピッキング プロセスは、注文を受け取り、倉庫の従業員 (ピッカー) が必要な資材を取り出すときに開始されます。 ピッキングにはさまざまな方法があり、これらの方法は倉庫のレイアウトの影響を受ける可能性があります。

- ゾーン ピッキングは、従業員が割り当てたゾーンから品目をピッキングするプロセスです。

- 一括ピッキングとは、同一注文の商品をまとめてピッキングすることです。

- 個別ピッキングでは、倉庫の従業員が一度に 1 つの注文から品目をピッキングする必要があります。

- ウェーブ ピッキングとは、特定の間隔でアイテムをグループでピッキングするプロセス、または 1 日を通してウェーブ ピッキングを行うプロセスです。

- 出荷ドックは、梱包された材料がパレット ラックに置かれ、フォークリフトを使用して持ち上げられ、配送のためにトラックに積み込まれる場所です。

- 標準的な生産エリアに加えて、従業員スペースを検討してください。 このエリアには、作業エリアとは別に、倉庫スタッフが休憩、食事、トイレを使用するための十分なスペースが必要です。 レイアウトでは、オンサイトの倉庫管理チーム用のオフィスも考慮する必要がある場合があります。

倉庫レイアウトの設計方法

倉庫にまとめる必要があるすべての部品を把握したら、理想的な倉庫レイアウトを実際に設計する方向に動き始めることができます。 倉庫のレイアウト設計には、使用可能なスペースを隅々まで活用しながら、施設に必要なすべてのエリアを含める必要があります。

1. 倉庫の設計図を作成する

倉庫のセットアップに関して実際に決定を下す前に、利用可能なスペースをいじるのに使用できる視覚補助を作成するのに時間をかけてください. これには、一度に何台のトラックを積みたいかを念頭に置いて、出荷ドックと受信ドックが収まる場所をマークすることが含まれます. この設計図は、倉庫を空白のキャンバスとして見るのに役立ちます。

2. コンポーネントのフィッティングを開始する

倉庫の設計図を作成し、測定値を収集したら、さまざまな倉庫コンポーネントをセットアップする方法の計画を開始できます。 これには、オフィス、従業員用スペース、動的ストレージ、静的ストレージ、ステージング エリア、および出荷ドックと受入ドックが含まれます。 組み立てライン、製造材料、作業台、コンベア ベルト、および割り当てられたスペースを必要とするその他の機器を含む、すべての主要なエリアを考慮する必要があります。

3. 場所に合ったフローを選ぶ

さまざまな倉庫の流れについて学び、自分のスペースをよく見てみると、どのデザインが自分のニーズに自然に適合するかについての良いアイデアが得られるかもしれません.

出荷エリアと入荷エリアを近づけたい場合は、U字倉庫フローがそれを実現する可能性があります. スペースの使用を最小限に抑えながら出入りのワークフローを維持したい場合は、I 字型の倉庫フローを好むかもしれません。 ユニークな形状の倉庫がある場合は、L 字型の倉庫フローが機能します。

一般的なフローを選択する場合でも、別の方法を選択する場合でも、レイアウト全体を大きく変更する前に、この手順を整理することが重要です。

4.装備を集める

ニーズに最適なフローを決定したら、倉庫の移動を合理化するために必要なすべての機器を購入して収集します。 これには、フォークリフト、棚、ビン、パレットラック、ローリング階段、ピッキングおよび梱包ステーション、プロセスを支援するテクノロジー、および倉庫の効率的な運営を支援するその他の機械が含まれます。

5. 計画をテストする

疑わしい場合は、提案された計画をテストしてください。 倉庫のレイアウトに機器を実装して設置する前に、最も有利な交通の流れを確認してください。 ワークフローに積極的に参加する倉庫スタッフやその他の従業員の意見や懸念事項を必ず考慮してください。

倉庫レイアウトの課題

倉庫を設計する利点にもかかわらず、まだ課題があります。 適切な倉庫レイアウトは、途中で遭遇する可能性のあるほとんどの問題を軽減するのに役立ちます. ただし、事前にこれらに対処するための準備が重要です。

倉庫の設計を作成し、選択したレイアウトの実装を開始する際に直面する可能性のある 4 つの主要な課題があります。

- 大きな懸念事項は、倉庫で常に一定の安全対策が講じられていることを確認することです。 レイアウトは、安全に歩き回るための十分なスペースを確保する必要があり、倉庫は、機器の安全性を判断するために定期的にメンテナンスを行う必要があります。

- 変化に対応できるレイアウトを作るには、将来を見据えた計画が不可欠です。 これは、予測される注文の変動に対応するために、特定の棚の領域を節約することを意味する場合があります。 需要計画。

- 比較的驚くべき課題は、十分に活用されていないスペースです。 すべての倉庫スペースを設計に含め、特定の目的に使用する必要があります。

- 一方で、スペースの使いすぎは非常に危険です。 過密エリアは、けがや混乱が差し迫った多忙な環境を作り出す可能性があります。 また、アイテムの取り扱いミスや置き忘れの原因にもなります。

倉庫レイアウトのベスト プラクティス

倉庫の設計を開始する準備が整ったと判断したら、留意すべき点がいくつかあります。 組織に最適なレイアウトを作成するときは、これらのベスト プラクティスをチェックリスト項目として使用してください。

独自の目標を定義する

倉庫のレイアウトは、全体的なワークフローの改善に役立ちます。 これを利用する前に、選択した倉庫のレイアウトが会社の特定の目的をサポートしていることを確認してください。 これらの目標は、設計計画プロセスに役立ち、効率的な倉庫レイアウトで達成したいことの概要を示します。たとえば、注文のフルフィルメントを増やしたり、出荷および配送時間を短縮したりします。

これらの目標の定義には、倉庫の決定が含まれます 重要業績評価指標 (KPI)、サプライ チェーン全体の意思決定者との協議、日常の倉庫業務に携わる人々とのオープンなコミュニケーションの維持。

ラベル付けで整理整頓

迷ったらラベルを貼ろう! 倉庫のレイアウトを効果的に維持するための重要な要素は、可能な限り整理することです。 ラベルは、倉庫に入るすべてのアイテムが必要な場所に正確に配置されるように、さまざまな方法で使用できます。 ラベル付けは、顧客からの注文に備えて準備する必要がある倉庫の従業員にも役立ちます。

倉庫スタッフの育成

倉庫を運営し続ける人々の幸福を保証することは不可欠です。 従業員は、自分に何が期待されているか、自分の役割をどのように成功させることができるかを正確に知っていると満足します。 新しい倉庫レイアウトを実装するときは、トレーニング プロセスを開発して、すべての倉庫スタッフがフロア プラン全体でスムーズな移動を確保するためにフローと何をする必要があるかを理解する必要があります。

在庫を追跡する

在庫追跡は、製品の量、必要な保管容量、およびそれらの要件に対応できる倉庫レイアウトを決定する上で重要です。

倉庫内のアイテムのカウントを維持する方法を最適化するために使用できる在庫追跡手法がいくつかあります。

- 手動追跡とは、倉庫のスタッフがペンと紙を使用するだけで在庫品目を数えることです。

- スプレッドシートを使用すると、人為的な数学的エラーのリスクなしに手動で追跡を行うことができます。

- カードシステムとは、スタッフが特定のアイテムを補充する必要があることに気付いたときに注文カードに記入することです.

- 商品に固有のバーコードを貼り付け、商品の在庫移動や生産工程での活用の際にスキャンすることで、バーコードシステムを利用することができます。

- 無線周波数識別 (RFID) システムは、タグを使用してインストールされ、無線信号を使用して倉庫全体を移動するときにアイテムの場所を更新します。

- クラウドベース 在庫管理ソフトウェア 在庫情報を常に更新し、任意のデバイスでいつでもデータを取得するために使用できます。

一貫したメンテナンスを実行する

実装された倉庫レイアウトが引き続き成功するようにするには、定期的なメンテナンスが必要です。 メンテナンスにより、現在のすべての倉庫プロセスが効果的であり、目標をサポートしていることを確認できます。

メンテナンスの責任には、すべての取り扱い機器が適切に機能していることを確認すること、配送トラックと受け取りトラックを整備すること、すべての倉庫作業を清潔に保つこと、該当する場合は在庫と保管を再編成すること、および品質管理チェックを実施することが含まれます。

倉庫の自動化を活用する

倉庫管理システム (WMS) を利用することで、人的エラーを排除し、革新的なテクノロジーを使用してプロセスを効率的に実行し続けることができます。 WMS には、物理的および仮想的な倉庫の編成、従業員の生産性の管理、入出庫の監視、保管および出荷プロセスの調整に役立つソフトウェアが含まれています。 倉庫管理ツールを使用すると、企業は自動化を活用して日常業務を監視し、データを常に更新して利用できるようにすることができます。

77%

の企業は、すでに自動倉庫システムを非常に真剣に考えており、導入を計画しています。

出典:G2

流れに乗る

倉庫のレイアウトを選択することは、科学のように感じることがあります。 現在の需要を分析し、将来の目標を特定し、それらを満たすために必要な倉庫の外観を決定することがすべてです。 デザインプロセスで作成できるものにも制限はありません。 一般的なレイアウト フローは 3 つありますが、最終的に倉庫がどのように移動を整理するかは、あなたの能力と何を達成したいかによって異なります。

目的の概要を説明し、必要なすべてのスペースが考慮されていることを確認したら、倉庫レイアウトのパズルを組み立て始めます。これで、業務の合理化に一歩近づきます。

倉庫のレイアウト設計に自信がありますか? 倉庫組織の管理方法を合理化するために、いくつかの役立つ在庫管理テクニックを確認してください。